< Soluzioni custom >

< Sviluppo plugin per PowerMill >

L'azienda

Standex è una multinazionale operante in diversi settori con sede a Salem, New Hampshire. Noi ci siamo interfacciati con le sedi italiane di Carbonera (TV) e la sede di Gorgonzola (MI) che si occupano di progettazione e produzione di stampi.

Esigenza del cliente

Per esigenze produttive il cliente ha necessità di riconfigurare frequentemente le celle di lavoro all’interno delle quali operano robot antropomorfi che effettuano operazioni di tempra e riporto di materiale. Il cliente desidera poter ricalibrare il posizionamento del pezzo all’interno della cella virtuale modificata e con esso le lavorazioni collegate, senza dover ridefinire l’origine della cella. Ha altresì necessità di rendere le teste dei robot (quella che effettua la tempra, quella dedicata all’operazione di riporto del materiale ed altre) virtualmente intercambiabili fra loro e di salvare le diverse configurazioni delle celle, così che siano riproducibili a distanza di tempo.

Il nostro contributo

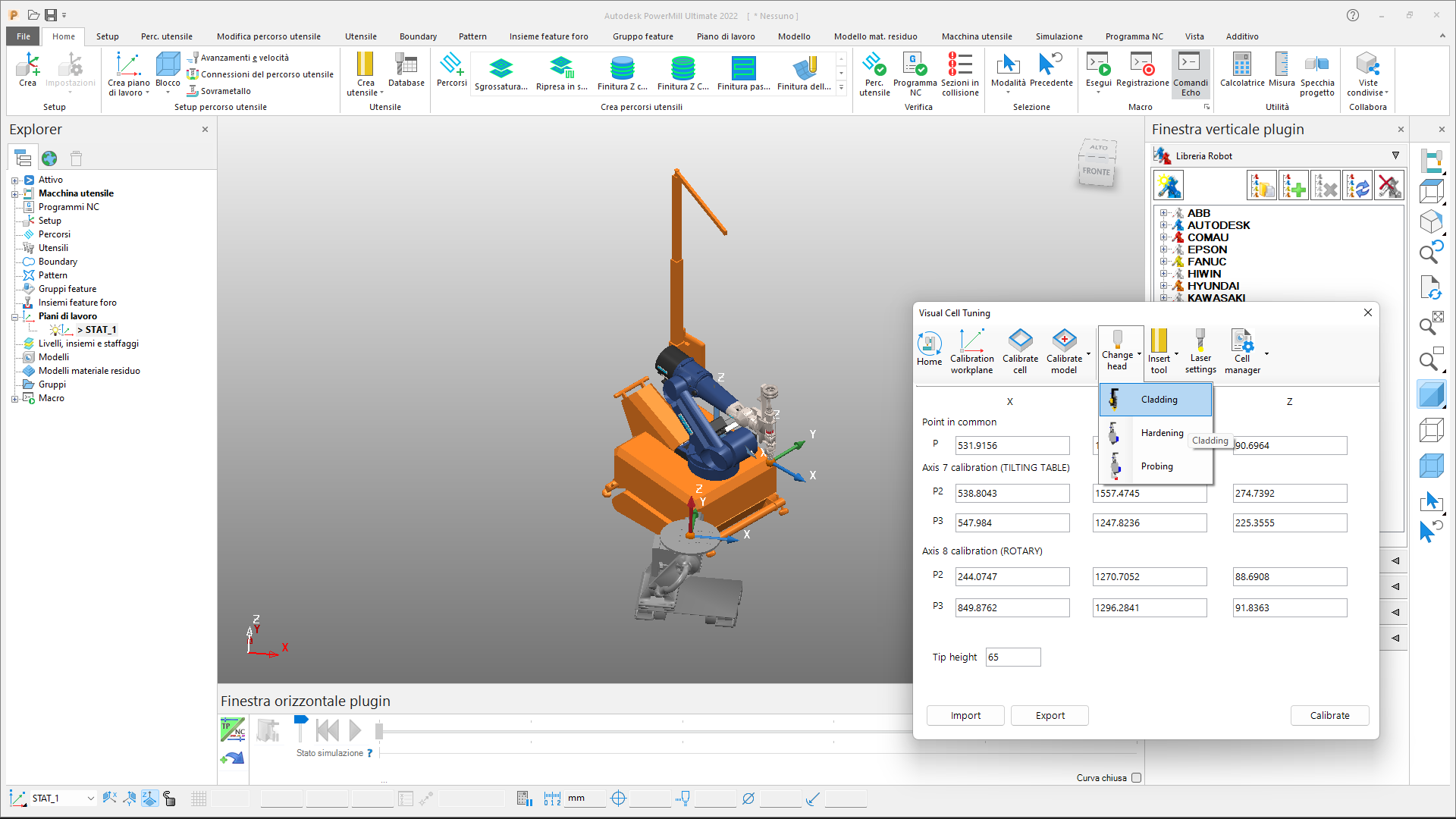

Abbiamo sviluppato un plugin denominato Visual Cell Tuning, il quale consente all’operatore di modificare all’interno di PowerMill® la configurazione 3D della cella robotica mediante l’acquisizione semplificata di una serie di punti. Il pezzo può essere posizionato all’interno della cella virtuale mediante due procedure semplificate: una che prevede la definizione di un piano aggiuntivo all’interno del robot e l’altra che prevedere l’acquisizione di una serie di punti sul pezzo. Il plugin consente altresì all’operatore di sostituire le teste del robot, senza dover gestire due (o più) robot distinti. I file che compongono la configurazione della cella possono essere salvati all’interno di un apposito archivio e reimportati all’interno di PowerMill® al bisogno. Infine abbiamo scritto due post processor personalizzati, uno di hardening e uno di cladding, per la famiglia di robot in uso presso il cliente.

Vantaggi per il cliente

Notevole risparmio di tempo in fase pre-produzione, effettiva corrispondenza tra cella di lavoro reale e cella virtuale, maggiore precisione circa il posizionamento del pezzo.

Procedimento

Per riconfigurare la cella virtuale, l’operatore rileva una serie di punti sulla tavola roto-basculante presente all’interno della cella. La rilevazione viene eseguita mediante il braccio robotico, dotato di un apposito puntale. Sulla base di queste rilevazioni il plugin ricalcola la posizione del robot nell’ambiente virtuale.

Similmente, mediante l’ausilio di una sonda, il braccio robotico andrà a rilevare una serie di punti sul pezzo su cui verrà effettuata la lavorazione. I dati vengono importati all’interno di plugin che effettuerà un confronto con i dati relativi al modello 3D del pezzo, andandone a determinare il corretto posizionamento all’interno della cella virtuale.

L’operatore, selezionando una delle teste in uso mediante apposita maschera, va a determinare la configurazione finale del robot.

A questo punto l’operatore può effettuare il salvataggio delle condizioni in essere. La configurazione della cella robotica verrà conservata all’interno di un apposito archivio, corredata da anteprima, data e descrizione.

La programmazione delle lavorazioni viene effettuata utilizzando le funzionalità standard di PowerMill® in un momento che può essere anche antecedente rispetto alle rilevazioni. Dopo aver configurato la cella e determinato il posizionamento del pezzo, l’operatore potrà eseguire una simulazione realistica delle lavorazioni.

In caso di esito positivo, selezionerà uno dei nostri post processor personalizzati per scrivere il programma NC da trasferire al robot per avviare la produzione.